Wie die HAHN Automation Group einem Hersteller von medizinischen Geräten half, die Produktion zu steigern und gleichzeitig sein geistiges Eigentum zu schützen

Ein großer Hersteller von Produkten für die Pathologie sah sich mit einer steigenden Nachfrage nach seinen Gewebeentnahmesonden konfrontiert. Für den folgenden Bericht verwenden wir den fiktiven Namen „Casey“. Casey rechnete mit einem Anstieg des Volumens um fast 400 % in den nächsten fünf Jahren und benötigte einen zusätzlichen End-of-Line-Tester, um diese Ziele zu erreichen. Zudem wollte Casey RFID-Etiketten hinzufügen, um sein geistiges Eigentum zu schützen, da seine Produkte zunehmend international verkauft werden sollten.

#Automatisierung #MedTech #RFID #Pathologie #Chirurgische Geräte

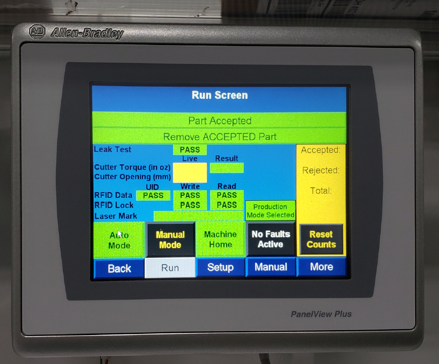

- Verbesserte Zykluszeit mit zusätzlichen Funktionen

- Schutz des gesitgen Eigentums

- Genauigkeitsüberprüfung während der Produktion

Herausforderung

Casey benötigte ein System, das die großen und wachsenden Mengenanforderungen erfüllen und die Prüfkonsistenz mithilfe eines End-of-Line-Testers verbessern würde. Darüber hinaus wollte Casey RFID-Etiketten einführen, um das geistige Eigentum an den international verkauften Geräten zu schützen.

Entwicklung einer Lösung

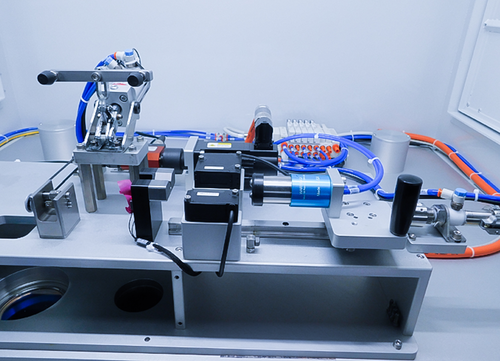

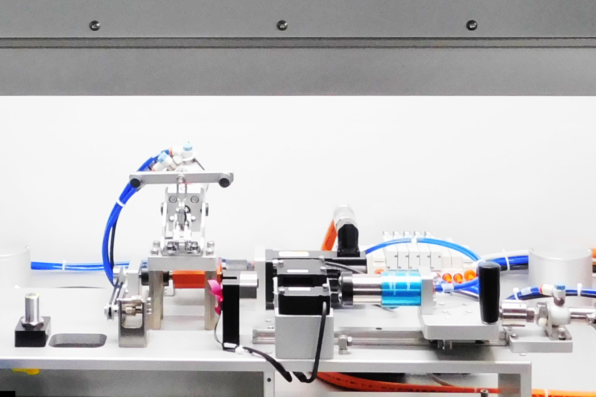

Da wir bereits ein früheres Testsystem für Casey entwickelt und gebaut hatten, suchten wir nach Möglichkeiten, das ursprüngliche Design zu verbessern, um die Anforderungen an eine optimierte Zykluszeit und zusätzliche Sicherheitsfunktionen zu erfüllen.

Wir begannen mit der Erforschung von Techniken zum sicheren Lesen und Beschreiben der RFID-Tags. Unsere Steuerungsingenieure führten Machbarkeitsprüfungen durch und stellten dabei fest, dass die Platzierung des Sensors entscheidend war, um das Gerät lesen und beschreiben zu können, ohne den Griff zu berühren. Diese Informationen flossen in den Entwurf des Gesamtsystems ein.