Verbesserung von Ertrag und Effizienz durch hochpräzise Automatisierung der Blutröhrchen-Produktion

Viele Hersteller lassen geformte Blut- und Zentrifugenröhrchen auf Förderbänder fallen. Das kann zu Beschädigungen, Staus und steigenden Ausschussquoten führen. Fällt eine Werkzeugkavität aus, ist das spätere Sortieren der betroffenen Teile oft schwierig und teuer. Zusätzliche Prozessschritte wie die Neuausrichtung der Teile oder der Tampondruck erhöhen die Komplexität, steigern das Kontaminationsrisiko und verlangsamen den Durchsatz. Insgesamt erfüllt der klassische Ablauf die heutigen MedTech-Anforderungen an Qualität und Rückverfolgbarkeit nicht mehr.

#MedTech #Diagnostics #BloodTube #VarioTIP

- Patentiertes VarioTIP®-System

- Durchgängige Rückverfolgbarkeit (End-to-End-Traceability)

- 100 % Inline-Sichtprüfung

Die Herausforderung

Ein führender Hersteller von medizinischen Kunststoffen ließ die frisch geformten Blut- und Zentrifugenröhrchen auf Förderbänder fallen. Dadurch entstanden Beschädigungen, es kam zu Ansammlungen von Teilen und die Ausschussraten stiegen. Wenn eine einzelne Formkavität fehlerhafte Teile produzierte, hatte das Team Schwierigkeiten, diese später aufzuspüren und auszusortieren. Das führte zu kostspieligen Nacharbeiten. Zusätzliche nachgelagerte Schritte, wie die Neuausrichtung der Röhrchen vor der Montage oder die Durchführung von Tampondruck, erschwerten das Anlagenlayout, erhöhten die Komplexität und das Kontaminationsrisiko. Insgesamt entsprach der Arbeitsablauf nicht mehr den wachsenden Qualitäts- und Rückverfolgbarkeitsanforderungen des Unternehmens.

Die Entwicklung einer Lösung

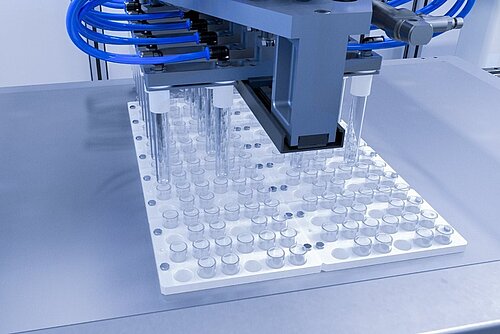

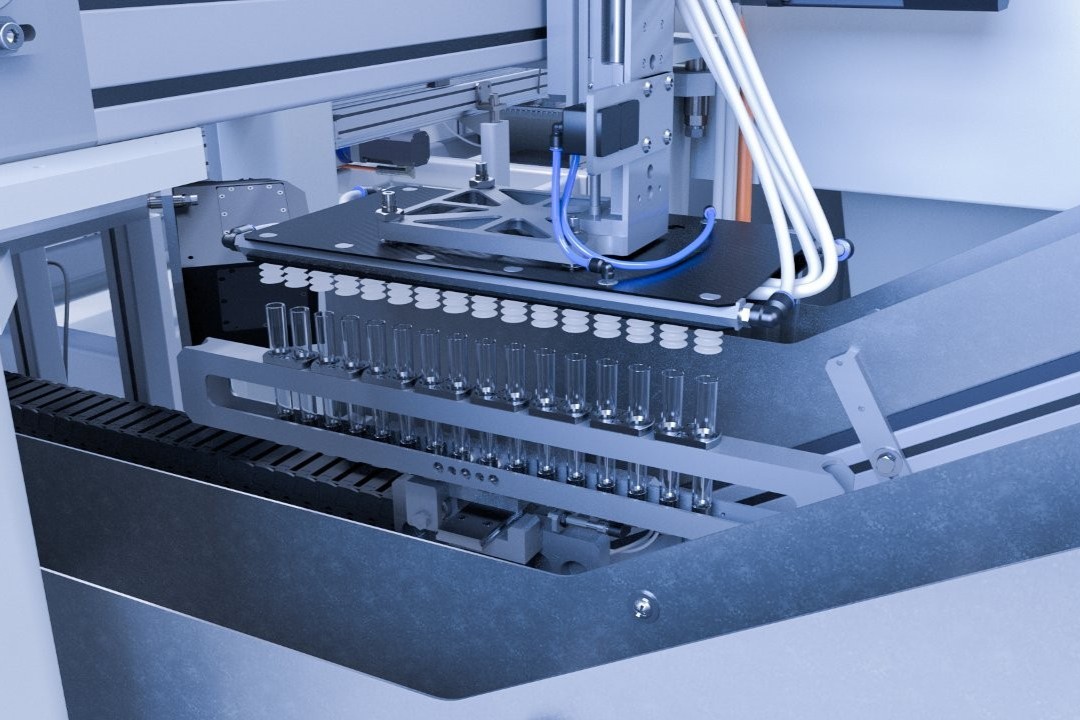

Um diese Herausforderungen zu bewältigen, implementierte der Kunde die hochpräzisen High-Speed-Entnahmeroboter der HAHN Automation Group und integrierte die nachgelagerte Automation direkt in die Spritzgießmaschine. Die Teile werden sicher und exakt entnommen, sodass ein fehlerfreies, lageorientiertes Handling gewährleistet ist. Dadurch ist eine kavitätsortierte Zwischenpufferung und Verpackung möglich – ein späteres Sortieren entfällt vollständig.

Das System unterstützt zudem anspruchsvolle Dekorationsverfahren wie das In-Mold-Labeling (IML) direkt im Werkzeug und erlaubt die nahtlose Integration weiterer Prozessschritte wie das Beschichten oder Verschließen. So entsteht ein vollautomatisierter, sauberer und effizienter Produktionsworkflow mit deutlich verbesserter Qualität, Rückverfolgbarkeit und Ausbringung.