HAHN Automation Group entwickelt Ballonformanlage zur Steigerung der Flexibilität

Für einen führenden Hersteller von Kathetern entwickelte und realisierte die HAHN Automation Group eine automatisierte Ballonformanlage. Die neue Lösung bietet eine verbesserte Temperaturregelung und mehr Flexibilität bei der Verarbeitung unterschiedlicher Produktvarianten.

#MedTech #Automation #Catheter #BalloonForming

- Erhöhte Flexibilität in den R&D-Möglichkeiten

- Verbesserte Temperaturregelung

- Reduzierte Zykluszeit

Die Herausforderung

Der Kunde produziert Ballonkatheter und hatte mit der Forschung und Entwicklung (Research&Development, kurz R&D) längerer Produktvarianten begonnen. Die vorhandene Formanlage war jedoch auf feste Produktgrößen beschränkt. Obwohl der Kunde mit dem grundlegenden Systemdesign zufrieden war, benötigte er eine Lösung, die mehr Flexibilität bei der Formlänge sowie eine höhere Prozessstabilität ermöglichte. Zudem wünschte sich das Laborteam ein modulares Design, das sich leicht an Produktänderungen anpassen lässt und zugleich auf Produktionsanlagen skalierbar ist.

Neben der Flexibilität war eine deutliche Verkürzung der Aufheizzeit des benötigten Wassertanks erforderlich. Das bisherige System benötigte etwa vier Stunden zum Aufheizen – und nach dem Platzen eines Ballons erneut vier Stunden, um wieder die Zieltemperatur zu erreichen. Das führte regelmäßig zu erheblichen Unterbrechungen im Entwicklungsprozess und kostete mindestens einen halben Arbeitstag.

Die Entwicklung einer Lösung

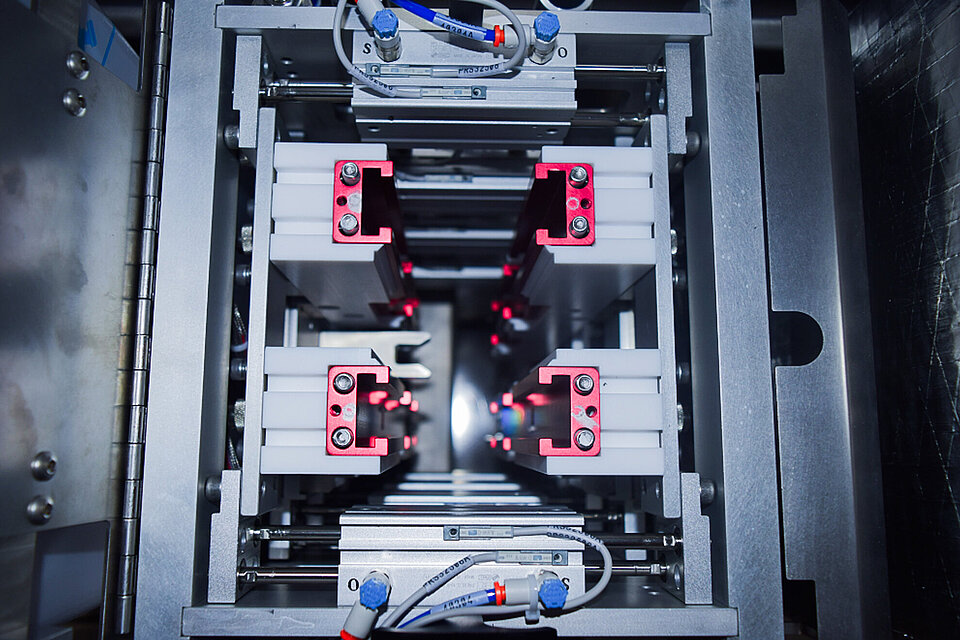

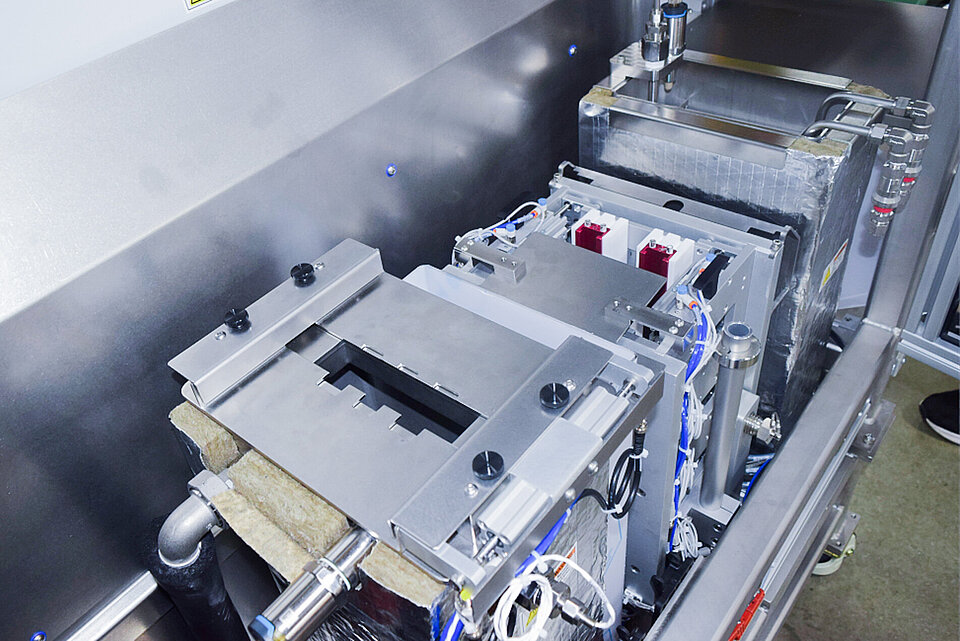

Die HAHN Automation Group analysierte die bestehende Laboranlage und die Prozesse des Kunden, um die konkreten Anforderungen und Herausforderungen zu verstehen. Anschließend wurde ein System entwickelt, das automatisierte Werkzeuge sowie ein separates Warmwasser-Reservoir integriert – abgestimmt auf die individuellen R&D-Bedürfnisse des Kunden.