HAHN Automation Group realisiert Produktion elektrischer Gehäuse

Für einen weltweit führenden Hersteller aus der Automobil- und Elektronikbranche entwickelte die HAHN Automation Group eine vollautomatisierte Lösung zur Großserienproduktion zweier Varianten elektrischer Gehäuse. Die Anlage wurde mit Fokus auf Flexibilität, Performance und zukünftige Skalierbarkeit konzipiert und kombiniert präzises Teilehandling, exaktes Umspritzen sowie 100 % Inline-Prüfung – auf kompaktem Raum.

Durch die nahtlose Anbindung an das MES des Kunden und die Möglichkeit zur Mensch-Maschine-Interaktion unterstreicht HAHN seine Rolle als langfristiger Automatisierungspartner.

#Electronics #Production #Housing #Overmolding

- Skalierbar für Integration einer zweiten Spritzgießmaschine

- Mensch-Maschine-Interaktion integriert

- MES-gestützte Prüfung und Rückverfolgbarkeit

Die Herausforderung

Der Kunde benötigte ein zuverlässiges Automatisierungssystem für die Produktion komplexer elektrischer Gehäuse mit EloPins und Statoren in zwei Varianten. Zentrale Herausforderungen waren das präzise Materialhandling, die Einhaltung einer Zykluszeit von 27 Sekunden bei einem Vier-Kavitäten-Werkzeug sowie die vollständige MES-Anbindung zur lückenlosen Rückverfolgbarkeit.

Die Anlage sollte zudem manuelles Beladen mit Trays ermöglichen, ohne die laufende Automatisierung zu unterbrechen. Auch die automatische Sortierung fehlerhafter Teile nach Fehlerbild und Kavität war gefordert.

Die Entwicklung einer Lösung

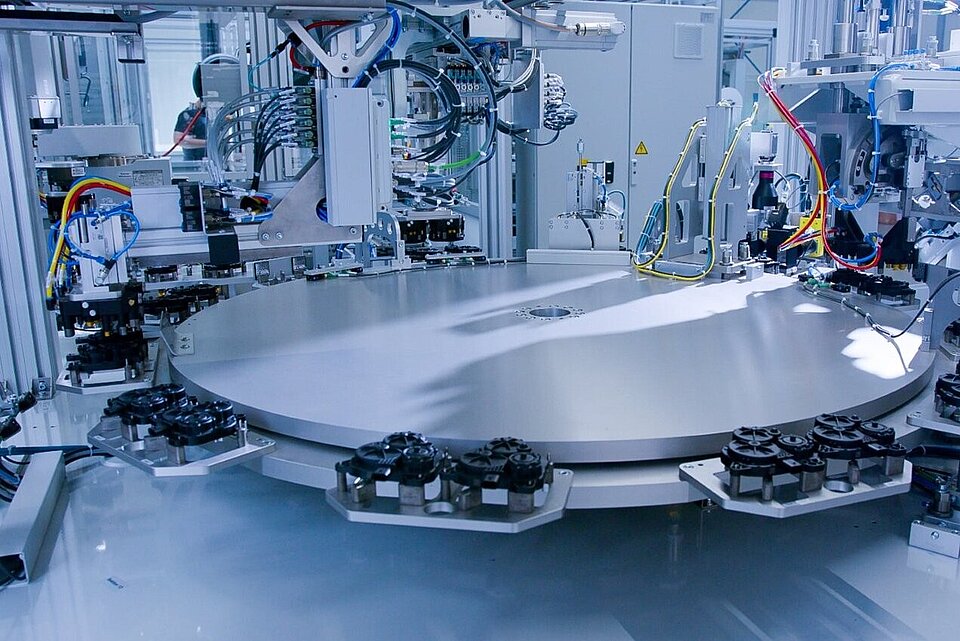

Die vollautomatisierte Fertigungslinie der HAHN Automation Group erfüllt nicht nur die aktuellen Anforderungen, sondern ist auch für die spätere Erweiterung um eine zweite Spritzgießmaschine vorbereitet. Produziert werden zwei Varianten elektrischer Gehäuse. Die EloPins werden von einem vorgestanzten Band geschnitten und gebogen, während die Statoren manuell in einen mobilen Dolly eingelegt werden – das erlaubt eine entkoppelte, flexible Materialbereitstellung. Ein 3-Achs-Roboter übernimmt das präzise Einlegen beider Komponenten in das Werkzeug.

Nach dem Umspritzen werden die Teile mechanisch und elektrisch geprüft: auf Pinlänge, Position, Isolation und Durchgang. Jedes Bauteil erhält zur Rückverfolgbarkeit einen per Laser aufgebrachten Data Matrix Code und wird in einem modularen Kühllagersystem zwischengelagert. Gutteile gelangen zur Endmontage, Schlechtteile werden nach Kavität und Fehlerbild sortiert – ideal für effiziente Fehleranalyse und Prozessoptimierung.