Fehlerfreie Automatisierung für optisch kritische Teile in der Healthcare-Branche

Die Massenproduktion in der Healthcare-Branche erfordert Automatisierungslösungen, die fehlerfreie Qualität, Effizienz und Zuverlässigkeit bieten. Insbesondere bei der Handhabung optisch kritischer Komponenten müssen Hersteller Präzision, Inspektionsgenauigkeit und Durchsatz in Einklang bringen – oft unter strengen Reinraum- und Platzbeschränkungen. Diese Case Study zeigt, wie diese Herausforderungen durch intelligentes Systemdesign erfolgreich bewältigt werden können.

#MedTech #PharmaceuticalDevices #HealthcareAutomation

- Präzise Handhabung optisch kritischer Teile

- 100 % Inline-Prüfung mit minimalem Ausschuss

- Geringster Platzbedarf für die Reinraumproduktion

Die Herausforderung

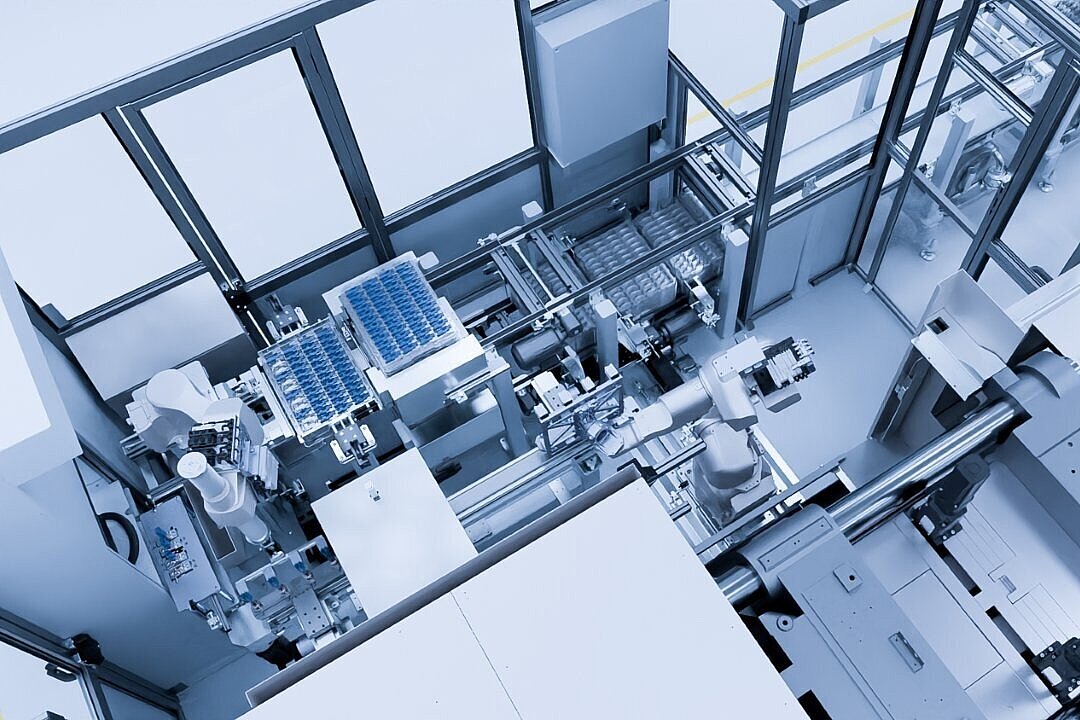

Die Herausforderung bestand darin, eine automatisierte Lösung zu entwickeln, die eine schonende und schnelle Handhabung optisch empfindlicher, transparenter Teile ermöglicht, Kontaktbeschädigungen verhindert und gleichzeitig eine hohe Wiederholgenauigkeit bei hohen Taktraten gewährleistet. Zudem war eine zuverlässige 100-prozentige Inline-Prüfung erforderlich, um kosmetische und funktionale Mängel in transparenten Polymeren zu erkennen, falsche Ausschüsse zu minimieren und die tatsächliche Ausschussware zu reduzieren, um die Ausbeute und die Gesamtanlageneffektivität zu verbessern. All dies musste in einem kompakten Reinraum untergebracht werden, ohne den Zugang zur Form, die Wartungsfreundlichkeit oder die Ergonomie für den Bediener zu beeinträchtigen. Gleichzeitig musste eine hohe Autonomie und ein schneller ROI gewährleistet werden.

Die Entwicklung einer Lösung

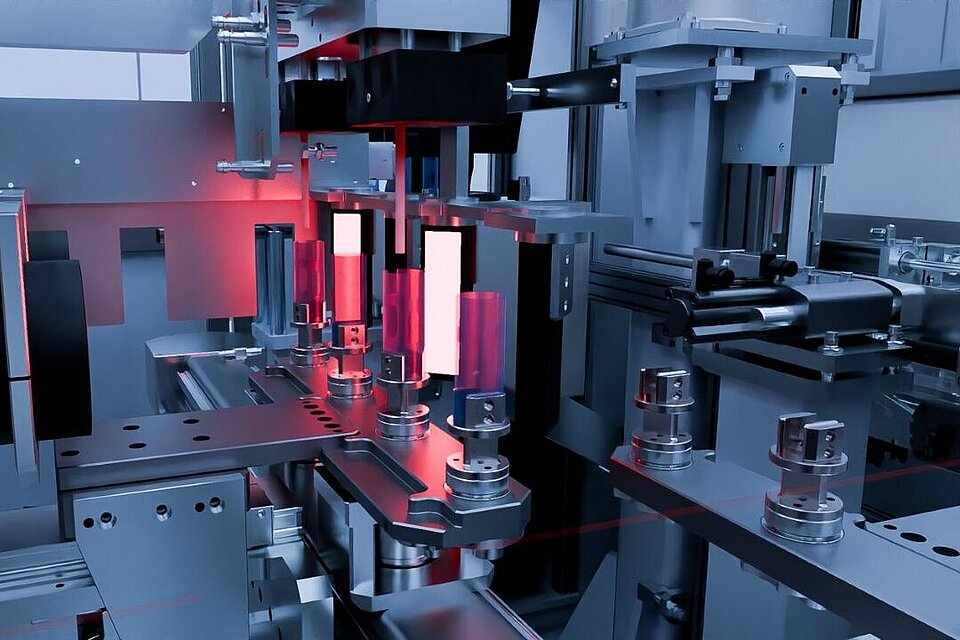

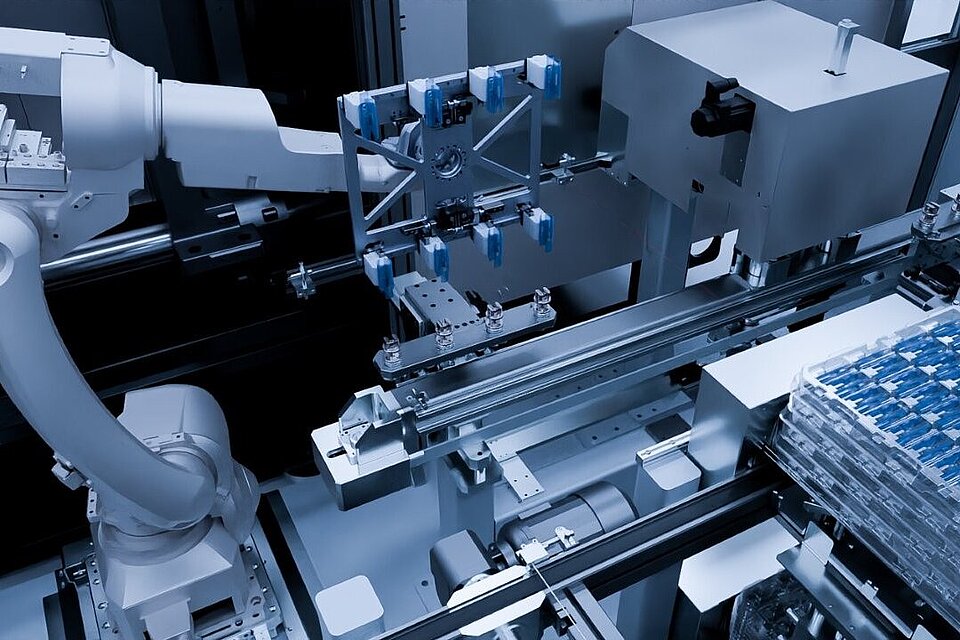

Wir haben eine integrierte Automatisierungslösung entwickelt, die präzise Handhabung, 360°-Inspektion, kompaktes Layout sowie hohe Autonomie vereint. Das Herzstück ist ein Greifkonzept mit in den Roboterarm integrierten Steuerungsfunktionen für wiederholbare Bewegungen. FDA-zertifizierte End-of-Arm-Werkzeuge handhaben transparente, optisch kritische Teile bei hohen Taktraten schonend und dennoch präzise. Für die Sichtprüfung haben wir mit einem Spezialisten zusammengearbeitet, um die optimale Kamera, Beleuchtung und Teilepräsentation auszuwählen und so falsche Ausschüsse zu minimieren. Das 6-Achs-Handling arbeitet nahe am Werkzeug, um den Platzbedarf zu reduzieren. Für Wartungsarbeiten kann es jedoch entfernt werden. Spezielle Wartungspositionen ermöglichen einen schnellen Zugang ohne Präzisionsverlust. Ein intelligentes Aussortiersystem ersetzt fehlerhafte Teile automatisch durch einwandfreie Teile, hält die Trays gefüllt und maximiert die Autonomie, ohne die Länge der Spritzgießmaschine zu überschreiten.