HAHN Automation Group liefert Lösung für Hochleistungs-

steckverbinder

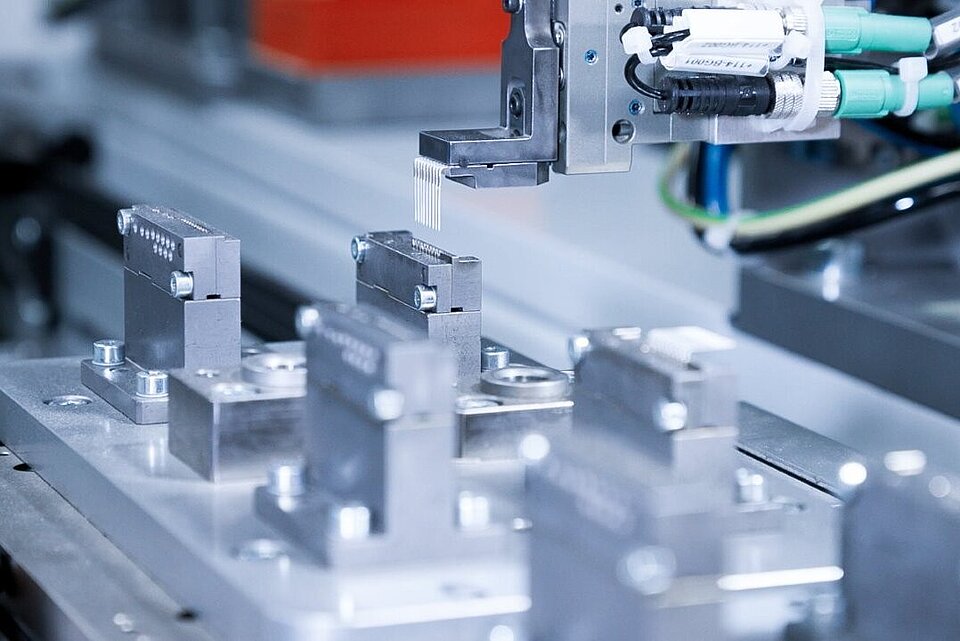

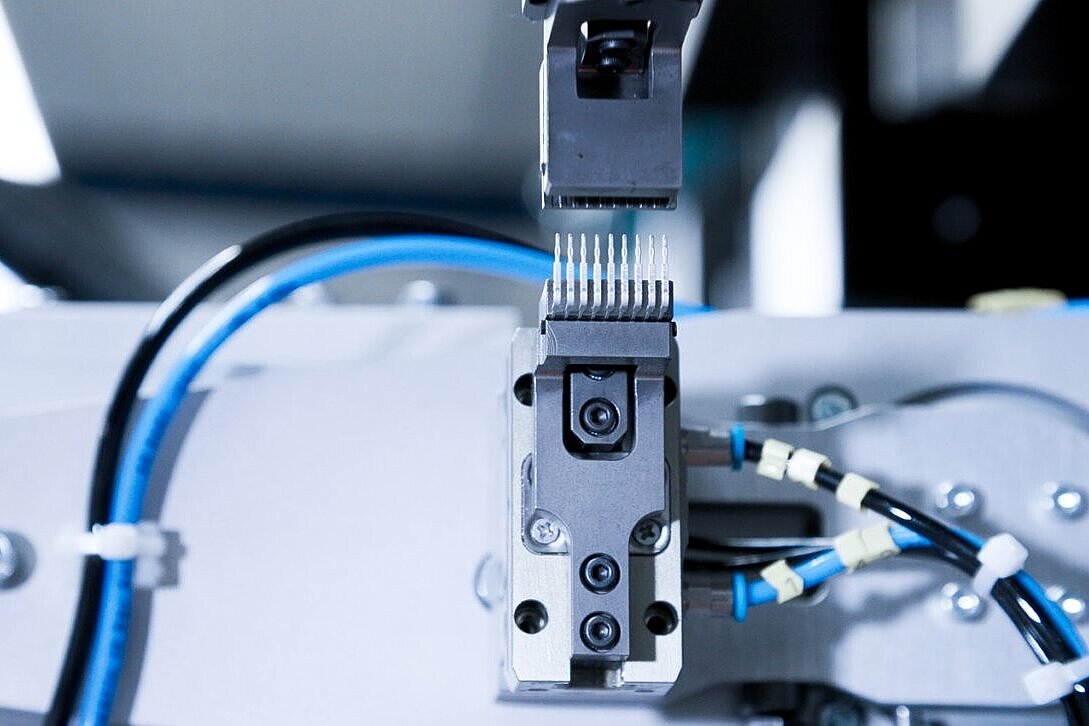

Für einen weltweit tätigen Zulieferer der Elektronik- und Automobilindustrie entwickelte die HAHN Automation Group eine vollautomatisierte Fertigungslösung zur Produktion leistungsstarker elektrischer Steckverbinder. Die Anlage erfüllt höchste Anforderungen an Qualität, Geschwindigkeit und Rückverfolgbarkeit und ermöglicht die effiziente Herstellung mehrerer Varianten mit komplexen EloPins.

Dank hochpräzisem Handling, Inline-Prüfung und intelligentem Fehlermanagement unterstreicht HAHN seine führende Rolle im Bereich der Präzisionsautomatisierung für anspruchsvolle Steckverbindersysteme.

#Electronics #Production #Connectors #Manufacturing

- Variantenvielfalt

- Hochpräzise Serienproduktion

- Automatisierte Fehleraussortierung

Die Herausforderung

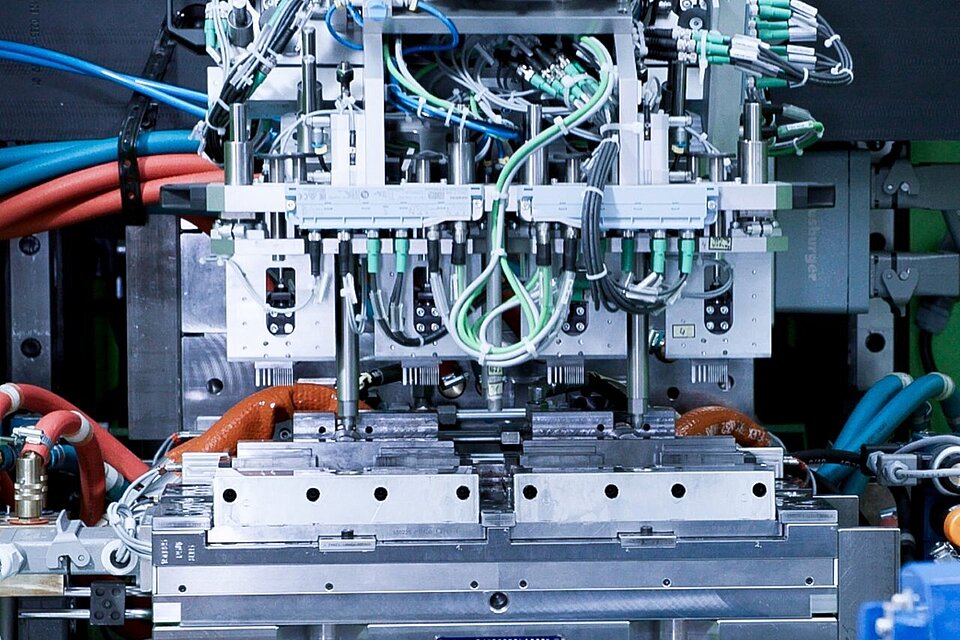

Der Kunde benötigte eine skalierbare Lösung für die Produktion mehrerer Varianten von 24-poligen Kontaktblöcken mit präzisem EloPin-Handling. Eine besondere Herausforderung lag in der Synchronisation von sechs Stanz- und Biegestationen innerhalb eines 25-Sekunden-Zyklus. Gleichzeitig sollte eine 100%-Inline-Prüfung gewährleistet und fehlerhafte Teile nach Fehlerbild und Kavität sortiert werden, um die Rückverfolgbarkeit zu ermöglichen.

Die HAHN Automation Group entwickelte eine kompakte Hochgeschwindigkeitslösung, die Flexibilität, Präzision und nahtlose Integration vereint.

Die Entwicklung einer Lösung

Das von HAHN Automation Group realisierte Fertigungssystem ist eine vollautomatisierte Lösung zur Herstellung von sechs Varianten elektrischer Steckverbinder. Jede Variante erfordert eine spezifische Anordnung der EloPins, die automatisch gestanzt, gebogen und in das Werkzeug eingelegt werden. Nach dem Umspritzen erfolgt eine umfassende Prüfung der mechanischen und elektrischen Eigenschaften.

Gutteile werden in Trays abgelegt, gestapelt und ausgeschleust, während Schlechtteile automatisch aussortiert und nach Kavität und Fehlerart klassifiziert werden. Diese detaillierte Sortierung unterstützt die Prozessoptimierung und das Fehlertracking. Das integrierte System sichert hohe Ausbringung, konstante Qualität und eine vollständige Rückverfolgbarkeit über alle Varianten hinweg.