HAHN Automation Group ermöglicht skalierbare Fertigung von Aktuatoren

Für die Produktion komplexer elektronischer Ventilantriebe entwickelte die HAHN Automation Group eine standortübergreifende Lösung, die Spritzgießen, präzise Montage und hocheffiziente End-of-Line-Prüfung kombiniert.

Mit einer Reduzierung der Zykluszeit um 50 % und einer nahtlosen Koordination zwischen den Standorten setzt das Projekt einen neuen Maßstab für flexible, skalierbare Automatisierung.

#Automotive #Elektronik #Antrieb #Montagelinie

- Fortschrittliche Füge- und Prüftechnologien

- Montage an zwei HAHN-Standorten

- Vollautomatische Montagelinie

Die Herausforderung

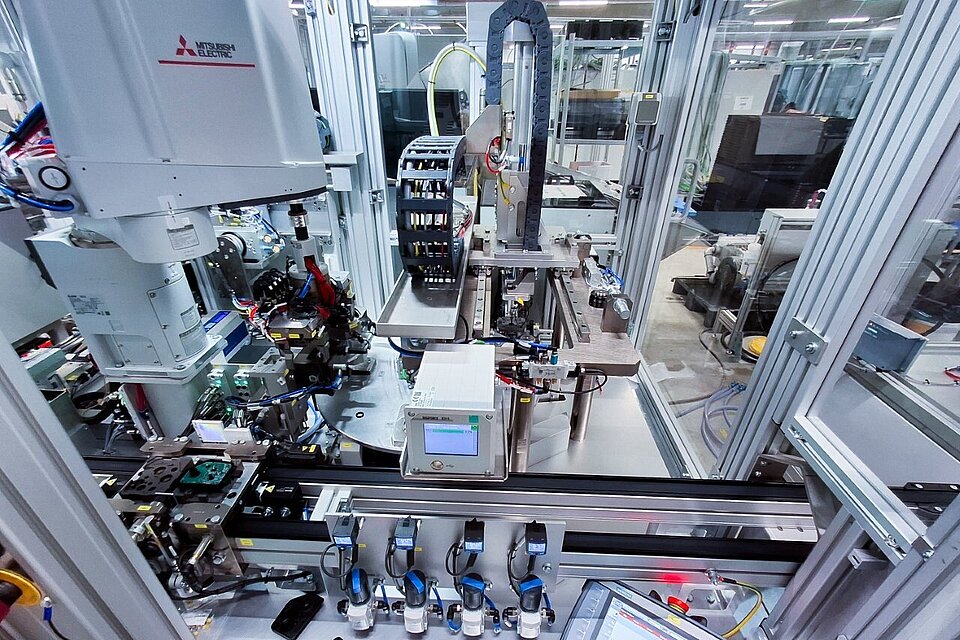

Der Kunde benötigte eine Lösung für die Montage elektronischer Ventilantriebe mit einer breiten Palette integrierter Prozesse: Spritzgießen von Statorkomponenten, Vormontage von Gehäusen, Schmier, Schrauben, Kunststoff-Laserschweißen und End-of-Line (EOL)-Tests.

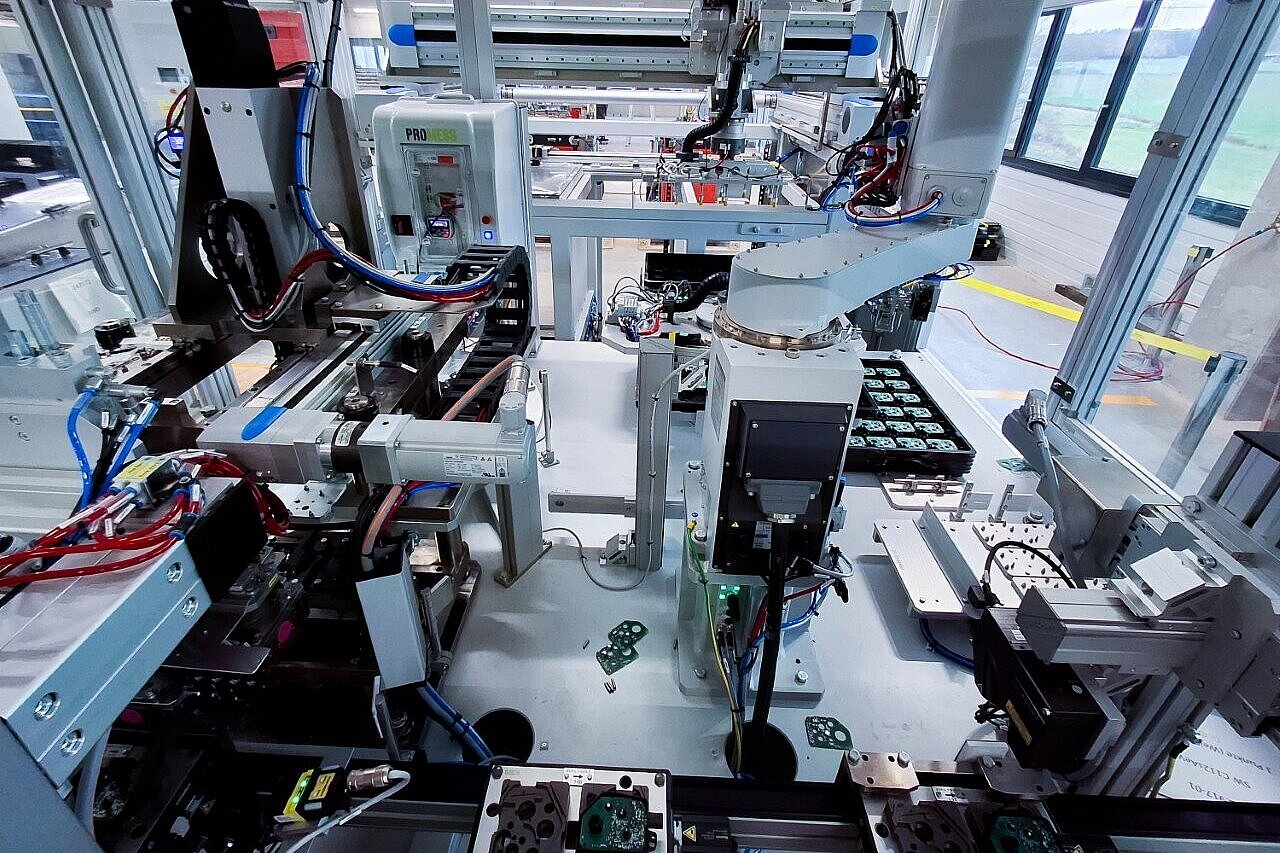

Eine zentrale Herausforderung war die Aufteilung der Verantwortlichkeiten auf zwei Produktionsstandorte mit jeweils eigenen Prozessfähigkeiten. Außerdem musste die EOL-Prüfung optimiert werden, um die Zykluszeit um 50 % zu verkürzen – ohne Kompromisse bei der Qualität oder dem Durchsatz.

Die Entwicklung einer Lösung

Um diese Komplexität zu beherrschen, hat die HAHN Automation Group ein abgestimmtes Gesamtkonzept umgesetzt. Die Spritzgieß- und Statorprozesse wurden am Standort Diepenau durchgeführt, während die Endmontage und die EOL-Prüfung am Hauptsitz in Rheinböllen stattfanden. Die Anlagenarchitektur erlaubt eine skalierbare Produktion (bis zu 128 IMM-Aufbauten) ohne Duplizierung nachgelagerter Stationen.

Kerntechnologien wie In-Mold-Technologie, Leiterplattenverbindung, Präzisionsschmierung und Laserschweißen wurden eng integriert, unterstützt durch FTS-Systeme und Puffer/ Kühlung für 4.300 Teile.