Erhöhung der Produktionsflexibilität durch nahtlose Variantenintegration

Die HAHN Automation Group rüstete eine bestehende Valvestacker-Linie erfolgreich auf verschiedene neue Varianten um und optimierte den Produktionsprozess unter Beibehaltung der Effizienz der ursprünglichen Anlage.

#Service #Automotive #Retrofit #Effizienz #Fertigung

- Flexible Produktionsmöglichkeiten

- Nahtlose Integration von neuen Varianten

- Optimierte Anlageneffizienz

Die Herausforderung

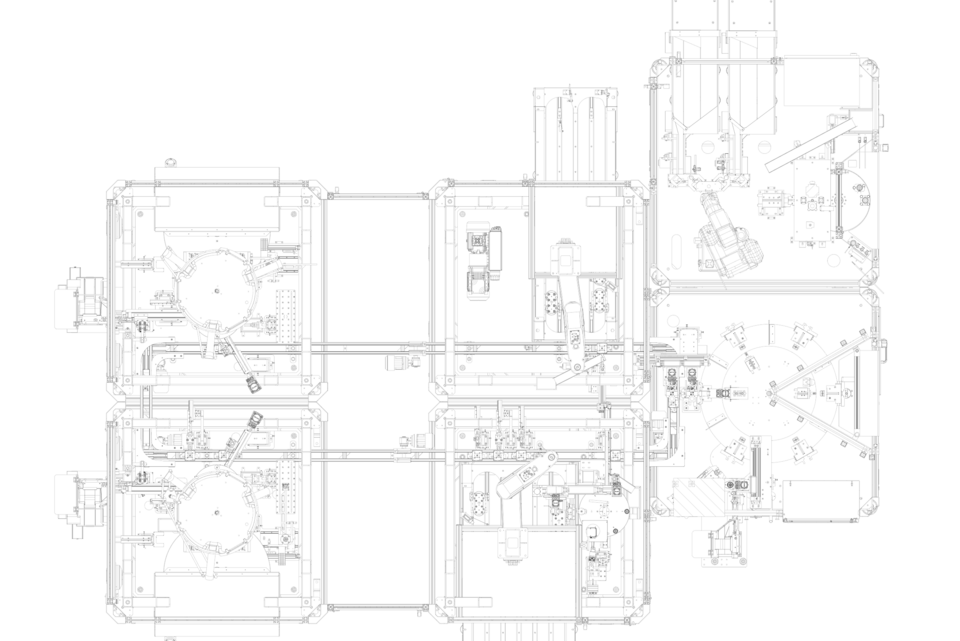

Der Kunde wünschte, seine bestehende Valvestacker-Linie um verschiedene neue Varianten zu ergänzen. Die Herausforderung bestand darin, diese in das bestehende System zu integrieren, ohne den laufenden Betrieb zu beeinträchtigen. Dazu musste die bestehende Anlage modifiziert und die Produktionslinie erweitert werden, um die erhöhte Komplexität zu bewältigen und sowohl die alten als auch die neuen Varianten effizient unterzubringen.

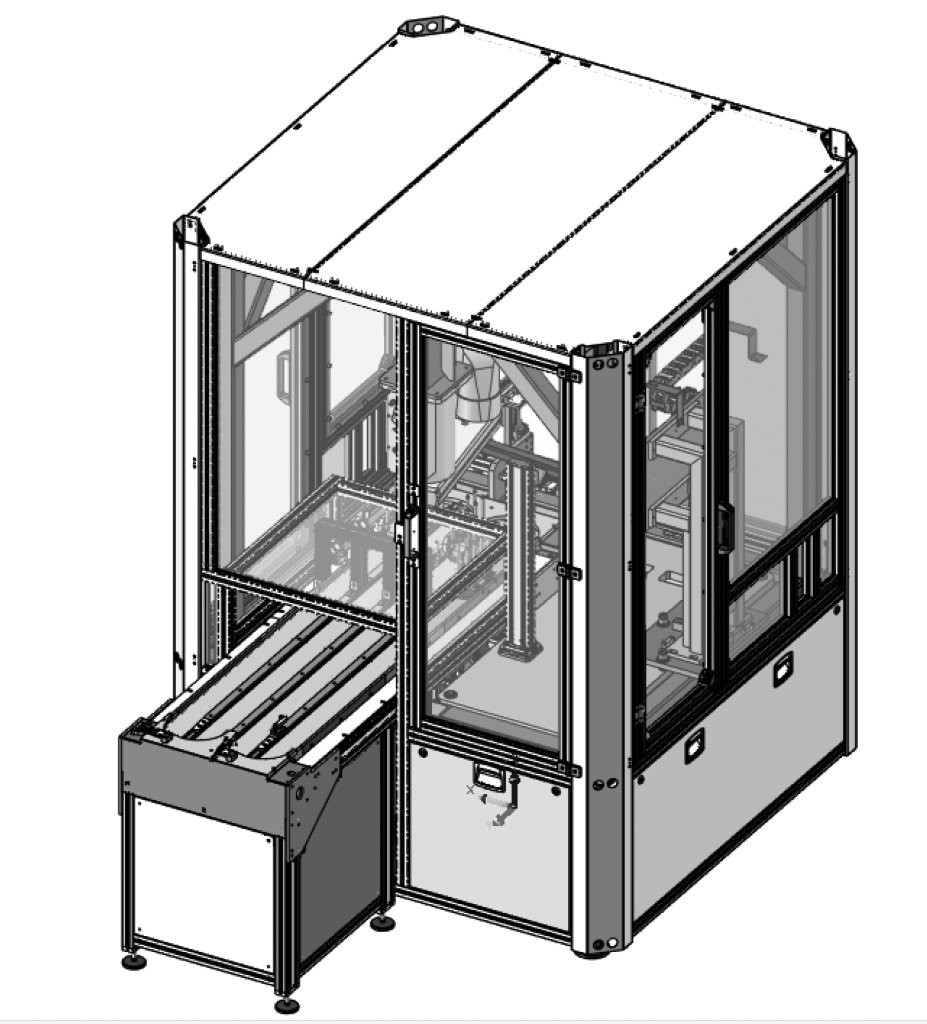

Die Entwicklung einer Lösung

Die HAHN Automation Group holte die alte Produktionslinie in ihr Werk zurück, entwarf eine neue Station und integrierte diese in die bestehende Anlage. Das Team modernisierte die bestehenden Zellen, organisierte sie neu und baute neue Werkzeuge ein, um die neuen Varianten zu verarbeiten. Zudem wurde der Ablauf neu programmiert, um sowohl die alten als auch die neuen Varianten zu berücksichtigen und so einen reibungslosen und effizienten Betrieb der gesamten Linie zu gewährleisten.