Steigerung von Output und Qualität mit validierten Inline-Prozessen

Als weltweit tätiges Unternehmen, das sich auf die Automatisierung des Kunststoffspritzgusses spezialisiert hat, arbeitet die HAHN Automation Group mit führenden Herstellern zusammen, um komplexe Produktionsprozesse mit hohen Stückzahlen zu optimieren. Unser Kunde, ein internationales Healthcare-Unternehmen, benötigte Unterstützung bei der Neugestaltung und Optimierung eines bestehenden Fertigungsprozesses für Küvetten – mit dem Ziel, eine höhere Produktionsleistung, verbesserte Qualität und eine schnellere Produktionsaufnahme zu erreichen.

#MedTech #Diagnostik #Küvette #VarioTIP

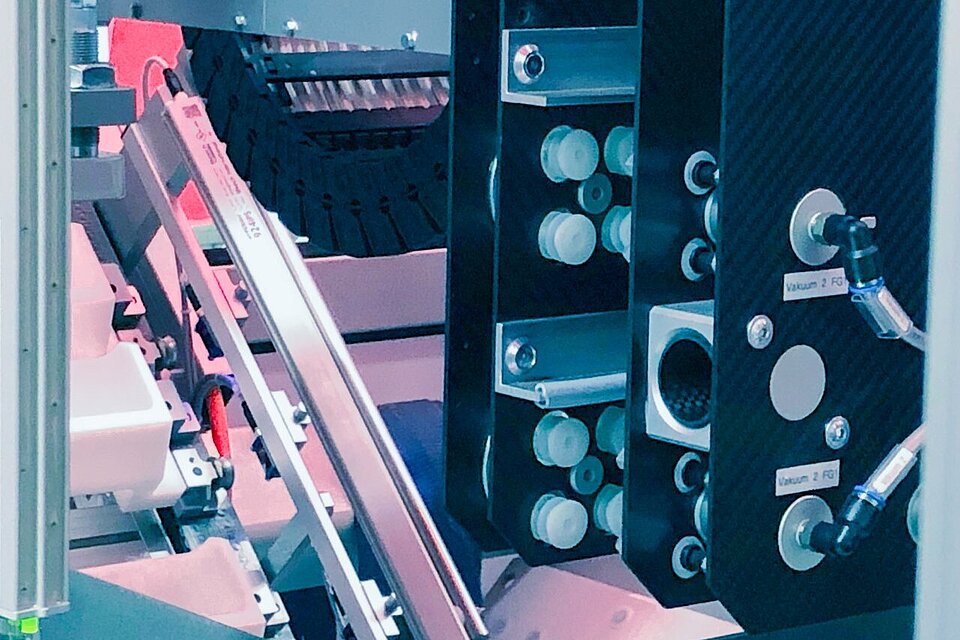

- VarioTIP®-Konzept für vollständige Kavitätensortierung und lückenlose Rückverfolgbarkeit

- Hohe Flexibilität durch modularen Aufbau

- Geringer Platzbedarf

Die Herausforderung

Der Kunde plante eine umfassende Neugestaltung seines Produkts, um erhebliche Materialeinsparungen zu erzielen, was mehrere Herausforderungen mit sich brachte. Der Fertigungsprozess musste optimiert werden. Ein zusätzlicher Prozess (Dichtheitsprüfung) musste in den nachgeschalteten Inline-Ansatz integriert werden und ersetzte die bisherige entkoppelte Konfiguration. Das Projekt erforderte außerdem die Bewältigung eines deutlich höheren Produktionsvolumens unter Einhaltung strenger medizinischer Qualitätsstandards. Die größte Herausforderung bestand darin, alle Vorgänge in einen einzigen Inline-Prozess zu überführen und Lösungen zu entwickeln, die diesen neuen Anforderungen gerecht werden.

Die Entwicklung einer Lösung

Die HAHN Automation Group verfolgte einen strukturierten, kooperativen Ansatz mit einem funktionsübergreifenden Expertenteam aus den Bereichen Automatisierung, Werkzeugbau, Schweißen und Qualitätssicherung, das von Anfang an eng mit dem Kunden zusammenarbeitete. Jeder wichtige Teilprozess – die schnelle Teileentnahme und die Dichtheitsprüfung – wurde auf der Grundlage der neuen Anforderungen analysiert, und erste Konzepte wurden anhand von Simulationen bewertet. Spezielle Machbarkeitsstudien und Mock-up-Tests validierten jeden Prozess und schufen eine solide Grundlage für das endgültige Maschinenkonzept.

Eine enge Zusammenarbeit und systematische Risikominderung ermöglichten die sichere Implementierung eines Systems mit hoher Kavität im ersten Produktionsschritt.