HAHN Automation Group entwickelt vollautomatische Lösung für Busbar-Montage

Für einen globalen Automobilhersteller realisierte die HAHN Automation Group eine vollautomatisierte Produktionslinie zur Herstellung von Hochvolt-Steckverbindern mit integrierten Stromschienen (Busbars) für Batterien von Elektrofahrzeugen. Diese Komponenten sind essenziell für die Leistungsfähigkeit von EV-Batteriesystemen und erfordern höchste Präzision sowie Skalierbarkeit.

Das System wurde speziell für Präzision, Skalierbarkeit und platzsparende Integration entwickelt – ein weiteres Beispiel für das Automatisierungs-Know-how der HAHN Automation Group im anspruchsvollen Automotive-Sektor.

#Automotive #Electronics #Production #Busbars

- Vollautomatisierung

- Skalierbarkeit

- Platzsparende Bauweise

Die Herausforderung

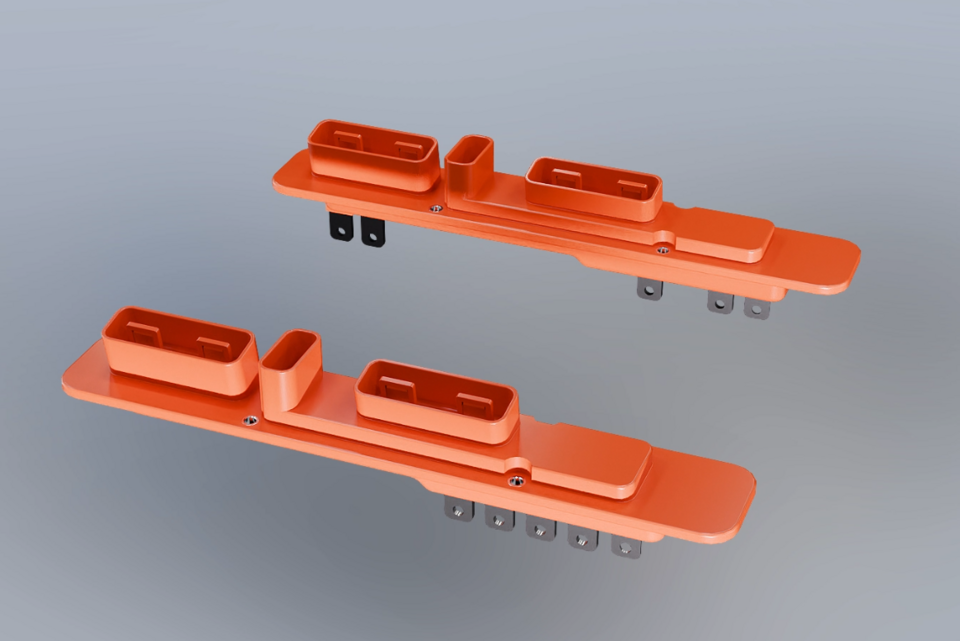

Der Kunde, ein weltweit tätiger Automobilhersteller, stand vor der Herausforderung, Hochvolt-Steckverbinder für Elektrofahrzeuge präzise und effizient zu produzieren. Eine besondere Schwierigkeit bestand darin, die Busbars exakt in das Spritzgusswerkzeug einzulegen. Schon kleinste Fehlausrichtungen oder Verformungen konnten die Produktqualität beeinträchtigen und führten zu Nacharbeit.

Zudem sollte die Lösung vollständig automatisiert und platzsparend auf der zweiten Etage der Produktionshalle umgesetzt werden. Die Anlage musste zwei Produktvarianten verarbeiten, strenge Prüfanforderungen (elektrisch und abdichtungstechnisch) erfüllen und gleichzeitig Geschwindigkeit, Präzision und Skalierbarkeit garantieren.

Die Entwicklung einer Lösung

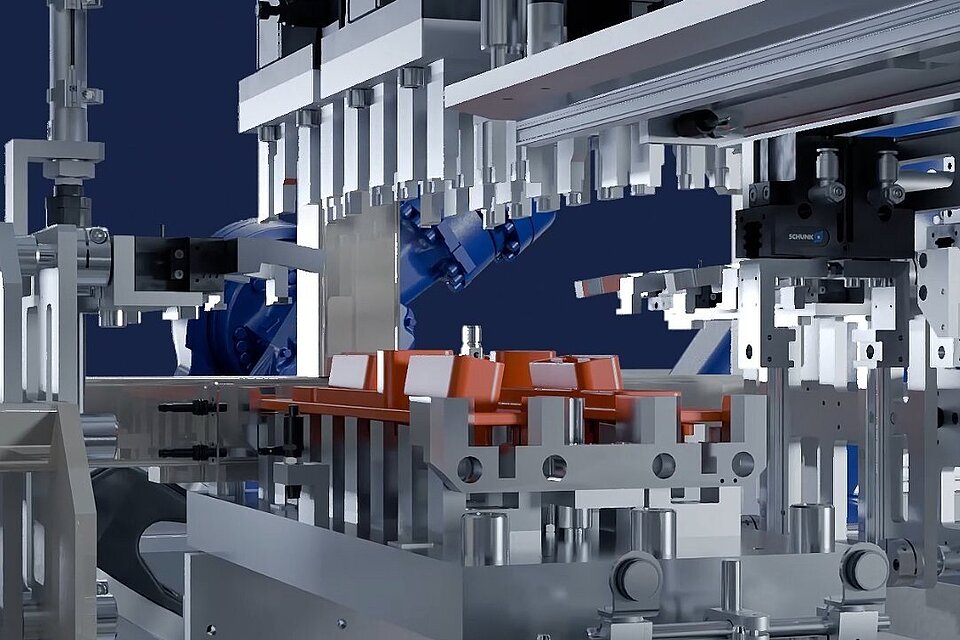

Die HAHN Automation Group entwickelte eine vollautomatisierte Produktionslinie, exakt abgestimmt auf die Anforderungen des Kunden. Ein präzises Zuführsystem für Busbars und Hülsen gewährleistet die exakte Positionierung beim Umspritzen. Über eine Zwei-Kavitäten-Schnittstelle an einer 650-Tonnen-Spritzgießmaschine werden zwei Bauteile gleichzeitig im 50-Sekunden-Takt gefertigt.

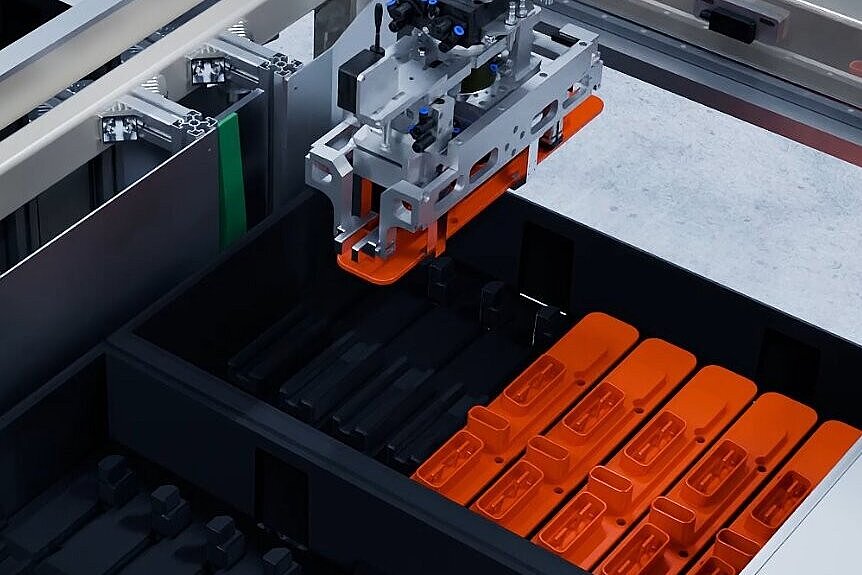

Um Verformungen zu vermeiden, durchlaufen die Bauteile nach dem Spritzgießen eine Richtstation sowie einen Kühlpuffer. Die Dichtung wird mit hochpräzisen Montagesystemen angebracht. Anschließend erfolgt eine vollintegrierte Qualitätsprüfung, inklusive Hochspannungs-, Positions- und Dichtigkeitsprüfung. Ein Verpackungsmodul übernimmt die Ablage in Trays und die Palettierung auf Euro-Paletten. Trotz kompakter Bauweise erfüllt die Anlage alle Leistungsziele und ist flexibel skalierbar für zukünftige Anforderungen.